París.- El grupo aeroespacial francés Safran y el laboratorio de acústica de la Universidad de Le Mans inauguraron el mes pasado una unidad de investigación industrial especializada en materiales acústicos innovadores para la industria aeroespacial en un esfuerzo por reducir los niveles de ruido producidos por los aviones.

Dominique Collin, experto en acústica de Safran, analiza este problema: “Vale la pena señalar de dónde provienen estos ruidos. Por un lado, provienen del sistema de propulsión, ya que el turborreactor expulsa ruidosamente aire caliente y el turboventilador gira ruidosamente sus rotores. Por otro lado, los ruidos provienen de la turbulencia en el flujo de aire sobre la estructura del avión: tren de aterrizaje, boquilla propulsora, flaps, etc. Estos son los sonidos que causan contaminación acústica a los residentes alrededor de los aeropuertos”

“Safran está haciendo todo lo posible para reducir esta contaminación acústica. Más allá de los criterios de certificación, que son cada vez más estrictos, queremos ir más allá al responder a los requisitos específicos de ciertos aeropuertos. Estos son aún más exigentes que las regulaciones. Todos estos esfuerzos forman parte de los objetivos de ACARE1: reducir a la mitad en 2020 el ruido que se producía en el año 2000 y un 65% en 2050”.

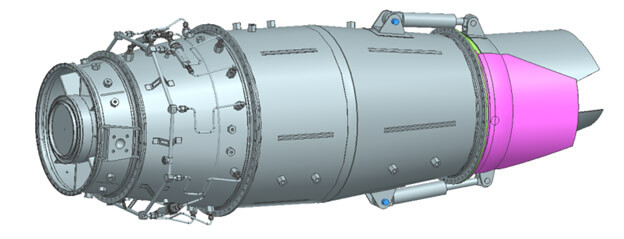

Se han tomado, según Collin, diversas acciones: “En los los motores, un aumento en la relación de derivación (la relación entre el flujo de aire caliente y el flujo de aire frío), lograda al ampliar el diámetro del turbofán, ha contribuido en gran medida al progreso realizado en los últimos 40 años. Esto ha reducido la velocidad a la que se expulsa el aire y, por lo tanto, el ruido del turborreactor. Hoy, nuestros esfuerzos se enfocan más en reducir el ruido producido por el turbofan mismo. Estamos optimizando la forma de los rotores con modelado basado en la física de los mecanismos que producen ruido y mejorando la eficiencia de los materiales de absorción acústica instalados en los revestimientos internos de las góndolas y las carcasas del motor”.

“Creemos que la huella acústica de los aviones en el suelo se ha reducido en un 75% en general en cuatro décadas. Con el CFM56, introducido en el mercado en la década de 1990, y el nuevo motor LEAP, se ha logrado una mejora de 12 decibelios en promedio”, indica Collin.

“El grupo participa en programas de demostración como Clean Sky 2 para producir motores de próxima generación, ya sean aquellos con una relación de derivación ultra alta o sistemas como Open Rotor”, añade Collin. “También apoya la investigación básica, particularmente a través de unidades de investigación industrial. Como tal, siguiendo ADOPSYS2 para aeroacústica, Safran cofinancia la unidad de investigación MACIA3 especializada en materiales acústicos. Estas son dos áreas clave de investigación para Safran. Las unidades de investigación industrial refuerzan nuestros lazos con socios de clase mundial e integran nuestros problemas en las tesis doctorales emprendidas por los estudiantes. De esta manera, podemos probar ideas más rápidamente y acelerar la innovación”.